По оценкам специалистов потери средств от трения и износа в развитых государствах составляют 4-5% национального дохода, а преодоление сопротивления трения поглощает во всем мире 20-25% вырабатываемой за год энергии. Отмечается, что основной причиной выхода из строя деталей машин и механизмов в эксплуатации является изнашиваемость поверхностей трения.

Инженеры Ленинградского института авиационного приборостроения, решая задачу повышения износостойкости пар трения, предложили использовать минеральные композиции.

Это направление исследований было поддержано председателем Ленинградского филиала Межведомственного научного совета по трибологии при АН СССР генеральным директором «Механобр» В.И.Ревнивцевым, который организовал фундаментальные исследования возникновения противоизносных свойств минералов в процессе активации. Заслуги учёных по борьбе с износом оценили в 1987 году: на ВДНХ – ЛИАП удостоили дипломом I степени, золотой медалью — Маринич Тайгету Леонидовну — старшего научного сотрудника института, разработчика геоэнергетических технологий (рис.1, рис.2).

Прикладные исследования этого направления позволили создать технологию управления износом в парах трения.

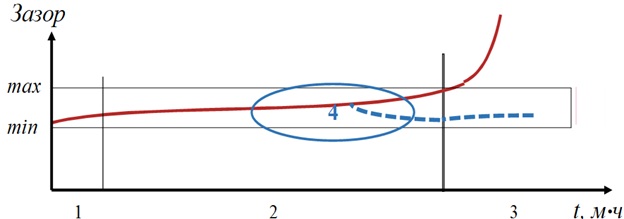

На рисунке 3 изображена классическая условная кривая зависимости износа пары трения от времени: участок 2 – период нормальной эксплуатации, участок 3 – период катастрофического износа, приводящего в выходу механизма из строя, участок 4 – линия синего цвета демонстрирует изменения хода классической кривой износа в результате использования специальных минеральных композиций – частичную компенсацию величины произошедших износов и снижение интенсивности дальнейшего износа восстановленных поверхностей.

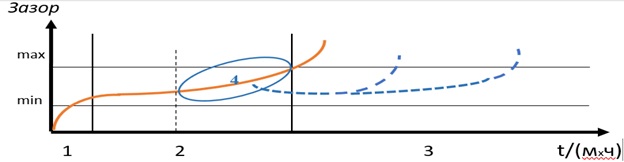

Таким образом, применение специальных минеральных композиций позволяет поддерживать значения зазоров в парах трения работающих механизмов в допустимых диапазонах, обеспечивая нормальную эксплуатацию в необходимом временном интервале без аварийного износа (рис.4).

На рисунке 4 показано изменение хода классической условной кривой зависимости износа пары трения от времени: участок 3 – период нормальной эксплуатации, обеспечиваемый повторными применениями минеральных композиций. Промышленный вариант этой технологии получил название «РВС-технология» по названию используемых минеральных композиций — ремонтно-восстановительных составов (РВС).

РВС-технология (патент РФ на изобретение №2266979) – безразборная технология восстановления и улучшения характеристик машин и механизмов без вывода из эксплуатации с использованием ремонтно-восстановительных составов (РВС), реализующих эффекты восстановления и «безызносности» в парах трения.

Обработка по РВС-технологии оборудования, находящегося на разных этапах эксплуатации, позволяет гарантированно улучшать его характеристики:

— увеличивать межремонтный ресурс работы узлов и механизмов в 2 раза и более;

— обеспечивать безаварийную работу при экстремальных режимах эксплуатации – даже при полном отсутствии масел и смазок;

— увеличивать полезную мощность механизмов до 15%;

— увеличивать срок службы масел в 2 — 4 раза;

— снижать потребление электроэнергии и топлива на 2% — 15%;

— снижать шумы и вибрации при работе механизмов;

— снижать вредные выбросы двигателей внутреннего сгорания (ДВС).